Em ambientes industriais automatizados, o bom funcionamento dos equipamentos é o que garante produtividade, segurança e economia. Mas o que fazer quando uma máquina para inesperadamente ou começa a apresentar falhas? Ou melhor: é possível evitar que isso aconteça? Nesse ponto entra a importância das estratégias de manutenção.

Entre as principais abordagens estão a manutenção corretiva e a manutenção preventiva. Cada uma tem características, objetivos e momentos ideais para aplicação. Conhecer as diferenças entre elas é fundamental para quem quer reduzir paradas, evitar prejuízos e manter a operação eficiente.

Neste conteúdo, você vai entender o que define cada tipo de manutenção, quando aplicar e como combiná-las para alcançar os melhores resultados.

O que é manutenção corretiva?

A manutenção corretiva é realizada após a ocorrência de uma falha. Ou seja, quando o equipamento já parou ou apresentou um problema que impede seu funcionamento ideal. Assim, ela é bastante comum em ambientes industriais que ainda não têm rotinas estruturadas de manutenção preventiva.

Um exemplo na automação industrial é quando um sensor de posição para de funcionar e compromete a sequência de produção de um robô. Ou ainda quando um CLP (Controlador Lógico Programável) queima e precisa ser trocado com urgência.

Apesar de parecer uma solução emergencial, a manutenção corretiva pode ser útil em equipamentos não críticos, onde o custo de parada é baixo. Seus principais benefícios são:

- Redução de custos imediatos, já que não há investimento antecipado;

- Simplicidade de execução: a ação só ocorre quando há falha;

- Possibilidade de priorizar recursos em máquinas mais críticas.

No entanto, depender somente da corretiva pode gerar prejuízos com paradas longas e quebra de componentes caros.

O que é manutenção preventiva?

A manutenção preventiva é realizada de forma planejada e regular, mesmo que o equipamento ainda esteja funcionando bem. O objetivo é prevenir falhas, aumentar a vida útil dos componentes e garantir maior confiabilidade ao processo.

Na automação industrial, um bom exemplo é a substituição programada de cabos de alimentação de servomotores, antes que o desgaste afete sua performance. Outro caso é a verificação periódica de sensores, relés e fusíveis de painéis elétricos.

Entre os benefícios dessa abordagem estão:

- Redução das paradas inesperadas;

- Maior segurança operacional;

- Planejamento de recursos e tempo de parada;

- Preservação do desempenho dos sistemas automatizados.

Por outro lado, ela exige investimento constante e planejamento técnico, o que pode ser um desafio para empresas com menos estrutura ou orçamento limitado.

Qual a diferença entre manutenção corretiva e preventiva?

Para entender melhor, elaboramos um quadro comparativo. Veja!

| Aspecto | Manutenção Corretiva | Manutenção Preventiva |

| Momento da ação | Após a falha | Antes da falha |

| Objetivo | Corrigir o problema | Prevenir o problema |

| Planejamento | Não exige planejamento prévio | Exige cronograma definido |

| Custo | Pode ser alto a longo prazo | Custo mais previsível |

| Impacto nas operações | Pode causar paradas inesperadas | Minimiza interrupções na produção |

Então, qual escolher?

Ambas as estratégias são importantes. A manutenção corretiva é útil em casos pontuais e de menor impacto. Já a preventiva traz mais controle e segurança para equipamentos essenciais.

Na prática, o ideal é combiná-las de forma estratégica, equilibrando custos, criticidade dos equipamentos e metas de produção. Assim, sua operação se torna mais eficiente, previsível e produtiva.

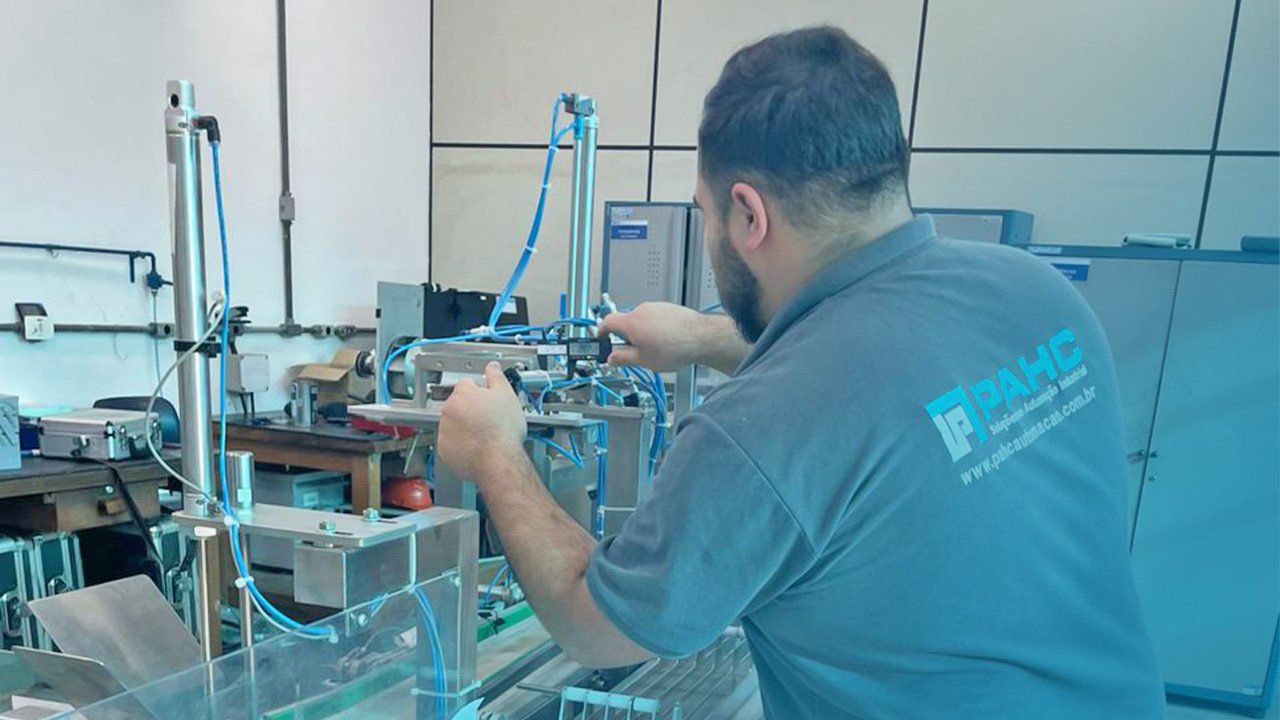

A PAHC Automação oferece soluções em automação industrial para elevar a performance dos seus equipamentos e otimizar os processos de manutenção.

Fale com a nossa equipe técnica e saiba como aplicar as melhores estratégias no seu negócio.