O que é análise de consumo de ar comprimido?

Em muitas indústrias, o ar comprimido é considerado o “quarto utilitário”, junto com eletricidade, água e gás. No entanto, poucos gestores se dão conta de que esse recurso representa até 30% do consumo energético de uma planta fabril — e mais da metade desse custo pode ser desperdício puro.

A análise de consumo de ar é um processo estratégico e técnico que visa monitorar, diagnosticar e otimizar o uso do ar comprimido nos sistemas industriais. Ao identificar falhas, vazamentos e ineficiências, essa análise permite cortes de custos significativos, além de melhorias em produtividade e sustentabilidade.

Por que o ar comprimido representa um dos maiores custos ocultos?

A produção de ar comprimido exige grande quantidade de energia elétrica. Cada pequeno vazamento, perda de pressão ou uso indevido impacta diretamente na conta de luz. O pior? Esses problemas costumam passar despercebidos por anos.

Sem monitoramento adequado, as perdas se acumulam, gerando custos invisíveis que afetam diretamente os lucros da empresa.

Componentes principais de um sistema de ar comprimido

Compressores

Responsáveis por transformar energia elétrica em energia pneumática. O tipo de compressor e sua manutenção impactam no consumo.

Reservatórios e tubulações

Servem para armazenar e distribuir o ar comprimido. Vazamentos nesses componentes são os maiores vilões do desperdício.

Válvulas, filtros e pontos de consumo

Filtram impurezas e controlam o fluxo do ar. Devem ser revisados periodicamente para evitar bloqueios ou pressão irregular.

Como realizar uma análise de consumo de ar eficiente

Levantamento de dados em tempo real

A instalação de sensores e data loggers permite acompanhar o consumo ao longo dos turnos e detectar padrões anormais.

Uso de sensores inteligentes e IoT

Dispositivos conectados à internet fornecem alertas instantâneos sobre picos de consumo, vazamentos e funcionamento irregular.

Avaliação de consumo por setor

Setores como embalagem, pintura ou transporte pneumático podem ter perfis de consumo distintos. Avaliar separadamente ajuda a identificar gargalos e oportunidades de economia.

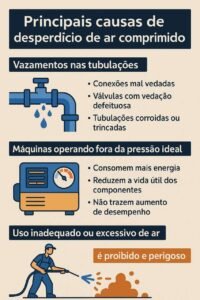

Principais causas de desperdício de ar comprimido

A análise de consumo de ar permite identificar as raízes dos desperdícios mais comuns que muitas vezes passam despercebidas. Veja abaixo os vilões que mais encarecem o uso do ar comprimido:

Vazamentos nas tubulações

Estudos apontam que mais de 40% do ar comprimido pode ser perdido por vazamentos. Um simples furo de 2 mm em uma linha pode custar milhares de reais por ano. Vazamentos geralmente ocorrem em:

- Conexões mal vedadas;

- Válvulas com vedação defeituosa;

- Tubulações corroídas ou trincadas.

Máquinas operando fora da pressão ideal

Cada equipamento possui uma pressão de trabalho recomendada. Pressões acima do necessário:

- Consomem mais energia;

- Reduzem a vida útil dos componentes;

- Não trazem aumento de desempenho.

Uso inadequado ou excessivo de ar

O ar comprimido costuma ser usado como substituto de vassouras, para resfriamento ou limpeza de áreas — o que é proibido e perigoso, além de ineficiente. Este tipo de mau uso gera desperdício e representa risco à segurança do trabalho.

Ferramentas e tecnologias para monitoramento contínuo

Softwares de gestão energética

Plataformas especializadas oferecem dashboards que acompanham o consumo de ar em tempo real, enviam alertas automáticos e geram relatórios para auditorias e otimizações.

Indicadores de desempenho (KPIs)

Alguns indicadores-chave para monitoramento são:

| Indicador | Descrição |

| Consumo específico de ar (Nm³/h) | Volume de ar consumido por hora |

| Eficiência energética (kW/Nm³) | Relação entre energia elétrica e produção de ar |

| Taxa de vazamento (%) | Volume perdido em relação ao total produzido |

Dashboards em tempo real

As empresas mais modernas já operam com painéis digitais em tempo real, onde operadores e gestores visualizam:

- Consumo instantâneo por setor;

- Detecção de vazamentos;

- Histórico de desempenho dos compressores.

Como a análise de consumo de ar impacta na redução de custos

Casos reais de economia em indústrias brasileiras

Uma empresa do setor de alimentos reduziu em 18% o consumo de energia após detectar e corrigir vazamentos no sistema de ar comprimido. Outro caso, em uma fábrica têxtil, mostrou economia de R$ 60 mil ao ano com a substituição de um compressor subdimensionado.

ROI (Retorno sobre Investimento) de ações corretivas

Muitas ações de correção e melhoria têm retorno financeiro em menos de seis meses. A instalação de sensores, por exemplo, pode custar R$ 5.000 e gerar uma economia anual de R$ 20.000.

Como treinar sua equipe para reduzir o consumo de ar

Capacitação de operadores e manutenção

Formações internas e externas podem incluir:

- Leitura e interpretação de indicadores;

- Identificação de usos inadequados;

Técnicas de economia operacional.